Universität Koblenz - Praktische Informatik

Universität Koblenz - Praktische Informatik

Universität Koblenz - Praktische Informatik

Universität Koblenz - Praktische Informatik

Be part of the International Electronic Conference on Sensors and Applications from 26–28 Nov 2024

We are pleased to announce the 11th International Electronic Conference on Sensors and Applications. After the success of the nine editions from 2014 to 2023, this year edition will focus on the following thematic areas where sensors are changing science:

S1. Chemo- and Biosensors

S2. Physical Sensors

S3. Sensor Networks, IoT, Smart Cities, and Heath Monitoring

S4. Sensors and Artificial Intelligence

S5. Smart Agriculture Sensors

S6. Electronic Sensors, Devices, and Systems

S7. Wearable Sensors and Healthcare Applications

S8. Robotics, Sensors, and Industry 4.0

S9. Student SessionPosters can be presented without an accompanying proceedings paper and will be available online on this website during and after the e-conference.

Participants will have the opportunity to examine, explore and critically engage with issues and advances in these areas. We hope to facilitate discussions and exchange within the community. Best contributions in each session will be collected and brought to a live event broadcast on Webinars through zoom. A student competition will also be held online for selected students' contributions (students as correspondences) exhibited in the Student Session. For more details of the competition please click Event Awards.

This event will solely be an online proceeding that allows participation from all over the world with no concerns about travel and related expenditures. This type of conference is particularly appropriate and useful because research concerned with sensors is progressing rapidly. An electronic conference provides a platform for rapid and direct exchanges about the latest research findings and novel ideas. Participation, as well as the "attendance" of this online conference, is free of charge.

The 11th International Electronic Conference on Sensors and Applications is sponsored by MDPI and the scientific journal Sensors (ISSN 1424-8220, IF 3.4). The conference proceedings papers and presentations will be available online for discussion during 26-28 November 2024 and will be published in the journal Engineering Proceedings.

Extended and expanded versions of conference proceedings papers can be submitted to a Special Issue in the journal Sensors after the conference, with a 20% discount on the Article Processing Charges.

Sensors is an Open Access publication journal of MDPI in the field of the science and technology of sensors and biosensors.

We hope the community will share this enthusiasm and help making this 11th edition a success—for many to come in the future.

The Chairs of the 11th International Electronic Conference on Sensors and Applications.

Die Universität Bremen erzielt erste Ergebnisse im DFG-Forschungsprojekt FOR 3022. Dank innovativer Sensorknoten, kleiner als eine Münze, können verborgene Schäden in Faser-Metall-Laminaten erkannt und bewertet werden.

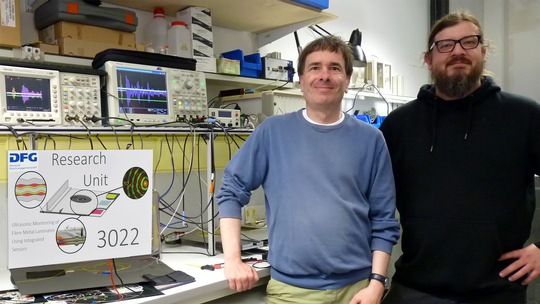

Wissenschaftlicher Leiter Privatdozent Dr. Stefan Bosse (links) der Universität Bremen und Doktorand M.Sc. Physik Christoph Polle (rechts) vom Faserinstitut Bremen stehen im Labor vor der Messanlage und dem Prototypen einer sensorierten Faser-Metall-Laminat Platte

Wissenschaftlicher Leiter Privatdozent Dr. Stefan Bosse (links) der Universität Bremen und Doktorand M.Sc. Physik Christoph Polle (rechts) vom Faserinstitut Bremen stehen im Labor vor der Messanlage und dem Prototypen einer sensorierten Faser-Metall-Laminat Platte

Die Identifizierung von Bauteilschäden erscheint auf den ersten Blick simpel. Doch wie verhält es sich, wenn der Schaden geringfügig und verborgen ist? Selbst minimale Defekte können zu einem späteren Zeitpunkt zu einem Totalausfall führen, insbesondere in Verbundmaterialien wie sie beispielsweise in Windenergieanlagen zum Einsatz kommen, wo vermehrt Flügelbrüche auftreten.

Eine Lösung könnte darin bestehen, verborgene Schäden in Materialien mithilfe von KI zu identifizieren und zu bewerten. Dies ist das Forschungsziel interregionalen DFG Forschungsgruppe FOR 3022 in der mit über 3 Millionen Euro finanzierten zweiten Förderperiode. Die Forschungsgruppe, die ihren Ursprung in der zentralwissenschaftlichen Einrichtung ISIS (Integrated Solutions in Sensorial Structure Engineering) der Universität Bremen unter Führung von Dr. Dirk Lehmhus hat, konnte nun Fortschritte in der Überwachung von Faser-Metall-Laminaten mit integrierten Sensoren verzeichnen. Außerdem wurde erste Ergebnisse in renommierten internationalen Fachzeitschriften veröffentlicht. An dem DFG-Forschungsprojekt FOR 3022 sind Partnerinstitutionen wie die Universität Siegen, die TU Braunschweig und die HSU Hamburg beteiligt.

Ein besonderes Augenmerk der Forschungsarbeit liegt auf der Entwicklung von Messsystemen, die direkt in das Material integriert werden können. Der Teil der Forschungsgruppe aus Bremen besteht aus Privatdozent Dr. Stefan Bosse aus dem Fachbereich Mathematik und Informatik der Universität Bremen, dem Faserinstitut Bremen e.V. unter Leitung von Professor Axel Herrmann und dem Institut für Mikrosensoren, -aktoren und -systeme der der Universität Bremen unter der Leitung von Professor Björn Lüssem. Sie präsentieren erste Prototypen von Sensorknoten, die kleiner als eine Münze sind und in Materialien wie Faser-Metall-Laminaten eingebettet werden können. Diese Sensorknoten haben die Fähigkeit, autonom Informationen über den Zustand eines Bauteils mithilfe von RFID-Technologie weiterzuleiten.

Die interdisziplinäre Zusammenarbeit von Informatik, Mikrosystemtechnik, Elektrotechnik und Messtechnik ist entscheidend für den Erfolg des Projekts. Privatdozent Dr. Stefan Bosse erklärt: „Unsere Forschung unterstreicht die vielversprechenden Möglichkeiten von KI-Methoden. Unser Ziel ist es, zu verstehen, wie wichtige Informationen aus komplexen Daten generiert werden können, um anschließend von Menschen genutzt zu werden, um fundierte Entscheidungen zu treffen.“ Er fügt hinzu: „Vom Labor in die Praxis, damit Technologie den Menschen effektiv unterstützt.“

Weitere Informationen:

Fragen beantwortet:

Prof. Dr. Stefan Bosse Fachbereich Informatik Universität Koblenz

Official Who is Who Biographical Encyclopedia entry PRABOOK

Part of the International Electronic Conference on Sensors and Applications series 1–15 Nov 2022

Welcome from the Conference Chairs of the 9th International Electronic Conference on Sensors and Applications

We are pleased to announce the 9th International Electronic Conference on Sensors and Applications. After the success of the eight editions from 2014 to 2021, this year edition will focus on eight thematic areas where sensors are changing science:

Chemo- and Biosensors (Session A)

Physical Sensors (Session B)

Sensor Network and IoT(Session C)

Remote Sensing (Session D)

Sensor Data Analytics (Session E)

Applications (Session F)

Student Session (Session G)

Posters (Session H)SysInt is an international conference about system-integrated intelligence, held biannually. The conference provides a forum for academia and industry to disseminate their latest innovations and practices in field of system-integrated intelligence. The goal is to present recent and exciting results on the integration of new, intelligent functionalities into materials, components, systems and products. The conference addresses industry and society needs, requirements and expectations.

More information can be found here:

5th International Conference on System-Integrated Intelligence

For the 5th time since 2012, the SysInt conference provides a forum for academia and industry to disseminate their latest innovations and practices in the field of system-integrated intelligence. The focus is on integration of new, intelligent functionalities into materials, components, systems and products to enable future technologies with enhanced capabilities. Industry 4.0 and smart manufacturing solutions will feature prominently in the final programme.

We invite academia and industry to present and discuss innovative technologies and products, centered around six primary topics:

Besides the paper presentations, the conference program also offers keynote speeches from some of the discipline's most renowned scientists. Eric MacDonald Ph.D., P.E. from the Youngstown State University will give a talk regarding “3D Printing of Multi-Functional Structures”. Another speech will be held by Prof. Ravinder Dahiya from the University of Glasgow about “Soft Squishy Electronic Skin”.

Die fachübergreifende Ringvorlesung „Sensorische Materialien“ erstmals online konzipiert und für alle Interessierten geöffnet.

Die fachübergreifende Ringvorlesung „Sensorische Materialien“ erstmals online konzipiert und für alle Interessierten geöffnet.

Alles online dank Corona: Die Fachbereiche Mathematik/Informatik und Produktionstechnik der Universität sowie das Fraunhofer-IFAM haben die fachübergreifende Ringvorlesung „Sensorische Materialien“ erstmals online konzipiert und für alle Interessierten geöffnet.

Verantwortlich für die Organisation der Online-Ringvorlesung sind PD Dr. Stefan Bosse (Fachbereich Mathematik und Informatik / Universität Bremen) und Dr.-Ing. Dirk Lehmhus (Fraunhofer Institut für Fertigungstechnik und angewandte Materialforschung - IFAM). Die Vortragenden gehören der neuen Forschungsgruppe 3022 „Ultraschallüberwachung von Faser-Metall-Laminaten mit integrierten Sensoren“ der Deutschen Forschungsgemeinschaft (DFG) an. In ihr arbeiten Wissenschaftlerinnen und Wissenschaftler der Universität Bremen, des Faserinstituts Bremen (FIBRE), des Bremer Leibniz-Institut für Werkstofforientierte Technologien - IWT, der TU Braunschweig, dem DLR Braunschweig und der HSU Hamburg zusammen. Im Mittelpunkt stehen „fühlende“ Materialien

Im Rahmen der Veranstaltung wird ein Überblick über die aktuelle Arbeit von Forscherinnen und Forschern zum Thema Sensorische Materialien mit der Anwendung in der Schadenserkennung und Bewertung in Hybriden Materialien (Faser-Metall-Laminate) gegeben. Sensorische Materialien sind Materialien, die tatsächlich „fühlen“ können. Sie sammeln Daten über ihren eigenen Zustand oder ihre Umgebung, verarbeiten diese und nutzen die gewonnenen Informationen intern oder kommunizieren sie nach außen.

Die erforderlichen Kompetenzen reichen von den grundlegenden Naturwissenschaften über die Materialwissenschaften bis hin zu Informatik. Produktionstechnik, Mikrosystemtechnik und Systems Engineering stellen wichtige Bindeglieder für die Zusammenfassung der Komponenten und die Realisierung von Produkten dar. Sensoren gehören zum Alltag – und werden immer mehr

Die Anwendungsfelder sind vielfältig und umfassen etwa die Robotik, die Strukturüberwachung oder auch das tägliche Umfeld. Schon heute unterstützen uns in alltäglichen Produkten vom Mobiltelefon bis zum Automobil eine Vielzahl an Sensoren, hinter denen eine stetig wachsende Rechenleistung steht. Diese Entwicklung wird sich fortsetzen, und sensorische Materialien werden ihren Anteil daran haben. Die Vorlesung beleuchtet schlaglichtartig zentrale Aspekte dieser Vision – beginnend bei grundlegenden Technologien bis hin zu wichtigen Anwendungsfeldern.

Die Veranstaltung ist als interregionale Ringvorlesung konzipiert. Alle Interessierten können teilnehmen und die Vorträge hören und sehen. Zu erreichen ist die Online-Vorlesung hier:

http://www.edu-9.de/Lehre/sm2k

Fragen beantwortet:

PD Dr. Stefan Bosse Fachbereich Mathematik und Informatik Universität Bremen DFG Forschungsgruppe 3022 E-Mail: sbosseuni-bremen.de

Quelle: WEB

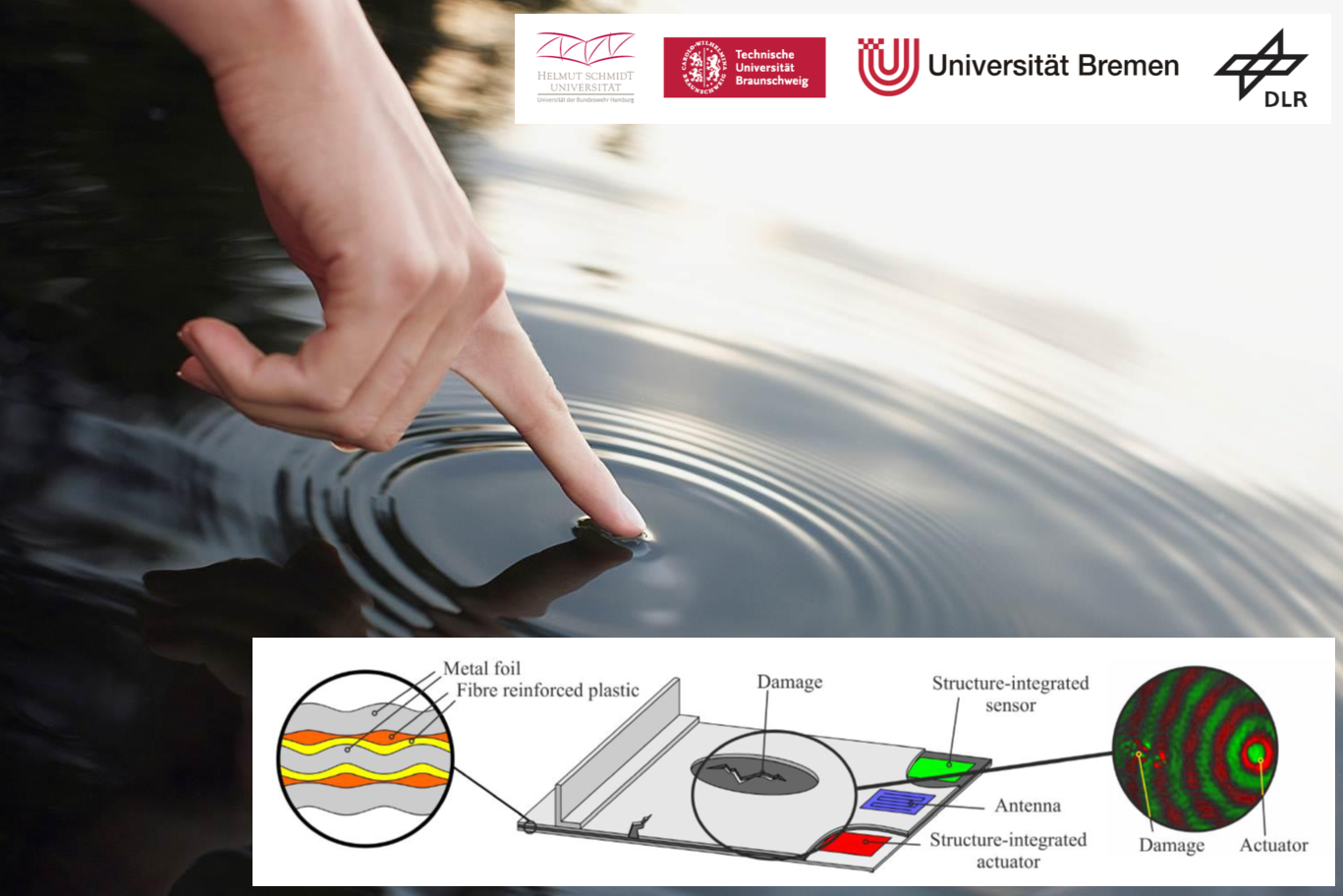

Mit eingebauten Sensoren Schäden automatisch unter Einsatz von Ultraschallwellen und Künstlicher Intelligenz zu charakterisieren – das ist das Ziel der neuen DFG-Forschungsgruppe FOR3022 unter Beteiligung des Leibniz-Instituts für Werkstofforientierte Technologien – IWT und der Universität Bremen.

In der Luft- und Raumfahrtindustrie werden zunehmend hybride Werkstoffe eingesetzt. Denn die Verbundwerkstoffe bieten besondere Funktionseigenschaften, die die steigenden technischen und wirtschaftlichen Anforderungen dieser Industriezweige abdecken. Verbundmaterialien aus faserverstärkten Kunststoffen mit Metallfolien – sogenannte Faser-Metall-Laminate – weisen aufgrund ihrer hybriden Struktur signifikante Vorteile gegenüber Aluminium auf, welches nach wie vor den Standardwerkstoff in der Luftfahrtbranche darstellt. Aus diesem Grund werden Faser-Metall-Laminate zunehmend an Flugzeugteilen verbaut, die besonders anfällig für Einschläge wie beispielsweise Vogelschlag sind. Dabei können Schäden wie das Ablösen von Verklebungen, sogenannte Delaminationen, sowie von außen nicht sichtbare Risse entstehen. Lange Vorbereitungszeit für das neue Projekt

Um entstehende Schäden in solchen hybriden Werkstoffen besser verstehen und sicher diagnostizieren zu können, widmet sich seit Kurzem eine neu eingerichtete DFG-Forschungsgruppe FOR3022 „Ultrasonic Monitoring of Fibre Metal Laminates Using Integrated Sensors“ der Untersuchung, Charakterisierung und Diagnostik von Schäden in Faser-Metall-Laminaten. Dem nun realisierten Forschungsvorhaben geht eine lange Vorbereitungsphase voraus. Die initialen Ideen für das Großprojekt entstanden im Rahmen der ehemaligen zentralen wissenschaftlichen Einrichtung „Integrated Solutions in Sensorial Structure Engineering - ISIS“ der Universität Bremen.

Der Forschungsverbund widmet sich in einer ersten Phase drei Jahre lang diesem Vorhaben. Gefördert wird die Forschungsgruppe von der Deutschen Forschungsgemeinschaft (DFG) mit einem Fördervolumen von 2,7 Millionen Euro. An dem Forschungsvorhaben sind in Bremen neben dem Leibniz-IWT die Universität Bremen mit dem Fachbereich Informatik (PD Dr. Stefan Bosse) und Elektrotechnik (Professor Walter Lang) sowie das Faserinstitut (Professor Axel Herrmann), das Deutsche Zentrum für Luft- und Raumfahrt (DLR) und die Helmut-Schmidt-Universität Hamburg (HSU) beteiligt. Professor Michael Sinapius vom Institut für Adaptronik und Funktionsintegration an der TU Braunschweig koordiniert das Vorhaben. Jeder Schaden hinterlässt seinen Fingerabdruck

„Mit der neuen Forschungsgruppe wollen wir neue Erkenntnisse über die Wechselwirkungen von Impact-Schäden und Ultraschallwellen in Faser-Metall-Laminaten gewinnen“, so Axel von Hehl, Leiter der Abteilung Leichtbauwerkstoffe am Leibniz-IWT und Mitglied des MAPEX Center for Materials and Processes der Universität Bremen. „Ziel der ersten Phase ist insbesondere die Schadenscharakterisierung. Das heißt: Wir wollen den Fingerabdruck eines spezifischen Schadens erfassen und identifizieren.“ Solche Schäden verändern die Ausbreitung von Ultraschallwellen, die zur Schadensdetektion genutzt werden sollen. Dabei kommen – anders als in der Medizin- oder Diagnosetechnik – sogenannte geführte Ultraschallwellen zum Einsatz. Diese breiten sich in dünnwandigen Bauteilen, wie Flugzeugrumpfhäuten aus. Um zu wissen, um welche Schadensklassen es sich in jedem Einzelfall genau handelt, setzen die Wissenschaftlerinnen und Wissenschaftler das am MAPEX Center verfügbare hochauflösende Röntgen-Mikroskop ein. Anhand einer Zuordnung der Schadensklassen zu den gemessenen Ultraschallsignalen wird das Ultraschallprüfverfahren so lange trainiert, bis mit ihm eine zuverlässige Schadensidentifikation möglich wird. Ein Diagnosesystem für Impact-Schäden

Um später eine Schadensüberwachung im Betrieb zu ermöglichen, beschäftigen sich die Wissenschaftlerinnen und Wissenschaftler zudem mit der Integration von Sensoren in den Werkstoff. Diese sollen im Betrieb sogenannte Impact-Schäden erkennen und charakterisieren und somit Informationen über das Ausmaß eines Schadens geben. „Die Informationen müssen dabei aus einer großen Menge an Rohdaten gewonnen und abgeleitet werden, was nur noch durch automatisierte Verfahren und durch den Einsatz der Methoden der Künstlichen Intelligenz realisiert werden kann“, wie Privatdozent Stefan Bosse aus der Informatik erklärt.

In einer möglichen zweiten dreijährigen Förderphase der Forschungsgruppe sollen die bis dahin gewonnenen Erkenntnisse der Schadenscharakterisierung in Untersuchungen der Schadensentwicklung einfließen. Dadurch ließen sich genauere Aussagen über das Ausmaß eines Schadens und den daraus resultierenden Handlungsbedarf treffen. Auf dieser Grundlage sollen die eingebauten Sensoren langfristig als sicheres Diagnosesystem für Impact-Schäden am Flugzeug eingesetzt werden.

Sie untersuchen mit einer DFG-Forschungsgruppe Impact-Schäden in Faser-Metall-Verbundmaterialien: Professor Lang, Professor Axel Herrmann, Dr.-Ing. Axel von Hehl und Privatdozent Stefan Bosse (von links) [© Leibniz-Institut für Werkstofforientierte Technologien - IWT]

Sie untersuchen mit einer DFG-Forschungsgruppe Impact-Schäden in Faser-Metall-Verbundmaterialien: Professor Lang, Professor Axel Herrmann, Dr.-Ing. Axel von Hehl und Privatdozent Stefan Bosse (von links) [© Leibniz-Institut für Werkstofforientierte Technologien - IWT]

Quelle: WEB